הַגדָרָה

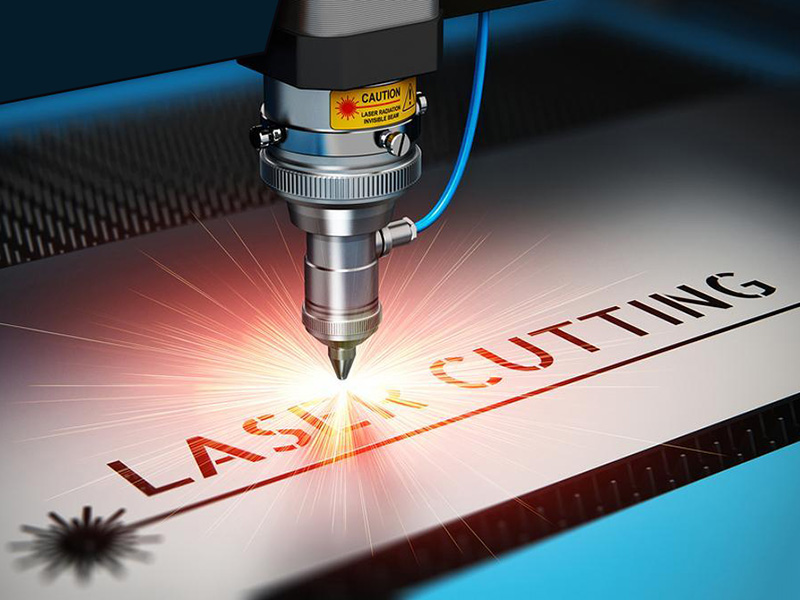

חיתוך לייזר היא שיטת חיתוך תרמית המשתמשת בקרן לייזר ממוקדת בצפיפות הספק גבוהה כדי להקרין את החומר המיועד לחיתוך, מה שגורם לחומר להתחמם במהירות ולהגיע לנקודת ההצתה, ולאחר מכן להתמוסס, להתבטל, להתאדות ולהתאדות ליצירת חורים. כאשר הקורה נעה על פני החומר, החורים גדלים ויוצרים חריצים צרים יותר, ובמקביל, החומר המותך מועף על ידי גז עבודה בלחץ גבוה להשלמת חתך חלק ונקי.

עיקרון

הלייזר משתמש בעירור חומר כדי ליצור קרן. לקורה זו יש טמפרטורה חזקה. בעת מגע עם החומר, הוא יכול להמיס במהירות על פני החומר וליצור חור. לפי תנועת נקודת הרישום נוצר החיתוך. בהשוואה לשיטת החיתוך המסורתית, לשיטת החיתוך יש פער קטן יותר ויכולה לחסוך את רוב החומר. עם זאת, הניתוח מוגדר בהתאם לאפקט החיתוך. לחומר הנחתך לפי הלייזר אפקט חיתוך משביע רצון ודיוק גבוה. זה עובר בתורשה בנוסף ליתרונות הלייזר, אין לו תחרות גם בשיטות חיתוך רגילות.

סוגים

חיתוך בלייזר מגיע ב-4 קטגוריות: חיתוך אידוי, חיתוך התכה, חיתוך חמצן, שרבוט ושבר מבוקר.

1. חיתוך אידוי בלייזר

שימוש בקרן לייזר בצפיפות אנרגיה גבוהה לחימום חומר העבודה, הטמפרטורה עולה במהירות, מגיעה לנקודת הרתיחה של החומר תוך זמן קצר מאוד, והחומר מתחיל להתאדות ליצירת אדים. מהירות הפליטה של אדים אלו גדולה מאוד, ובמקביל לפליטת האדים נוצר חתך בחומר. חום האידוי של חומרים הוא בדרך כלל גדול מאוד, ולכן אידוי וחיתוך בלייזר דורשים הרבה כוח וצפיפות הספק.

חיתוך אידוי משמש בעיקר לחומרי מתכת דקים במיוחד וחומרים שאינם מתכתיים (כגון נייר, בד, עץ, פלסטיק וגומי וכו').

2. חיתוך המסת לייזר

בחיתוך היתוך, חומר המתכת מותך בחימום בלייזר, ולאחר מכן הגז שאינו מחמצן (Ar, He, N וכו') מותז דרך הזרבובית בקואקסיאלית עם הקורה, והמתכת הנוזלית נפלטת בלחץ החזק של הגז ליצירת חתך. חיתוך המסת לייזר אינו צריך לאדות את המתכת לחלוטין, והאנרגיה הנדרשת היא רק 1/10 מחיתוך האידוי.

חיתוך התכה משמש בעיקר לחומרים שאינם מתחמצנים בקלות או מתכות פעילות, כגון נירוסטה, טיטניום, אלומיניום וסגסוגותיהם.

3. חיתוך חמצן בלייזר

העיקרון של חיתוך חמצן בלייזר דומה לחיתוך אוקסיאצטילן. הוא משתמש בקרן לייזר כמקור חום לחימום מוקדם ובגז פעיל כגון חמצן כגז חיתוך. מצד אחד, הגז הנפוח יוצר אינטראקציה עם המתכת החותכת כדי לגרום לתגובת חמצון ולפלוט כמות גדולה של חום חמצון; מצד שני, התחמוצת המותכת וההמסה מפוצצים מאזור התגובה ליצירת חתך במתכת. מכיוון שתגובת החמצון בתהליך החיתוך מייצרת חום רב, האנרגיה הנדרשת לחיתוך חמצן בלייזר היא רק 1/2 של חיתוך ההיתוך, ומהירות החיתוך הרבה יותר מהירה מחיתוך האידוי וחיתוך ההיתוך. חיתוך חמצן בלייזר משמש בעיקר לחומרי מתכת המחמצנים בקלות כגון פלדת פחמן, פלדת טיטניום ופלדה מטופלת בחום.

4. שרבוט בלייזר ושבר מבוקר

שרבוט בלייזר משתמש בלייזר בעל צפיפות אנרגיה גבוהה כדי לסרוק את פני השטח של החומר השביר, כך שהחומר מחומם לאידוי חריץ קטן, ולאחר מכן מפעיל לחץ מסוים, החומר השביר יסדק לאורך החריץ הקטן. לייזרים לכתיבה הם בדרך כלל Q-switch ו CO2 לייזרים.

בקרת שברים היא שימוש בחלוקת הטמפרטורה התלולה שנוצרת על ידי חריצים בלייזר, אשר יוצר מתח תרמי מקומי בחומר השביר ושובר את החומר לאורך החריץ הקטן.

תכונות

בהשוואה לשיטות חיתוך תרמיות אחרות, תכונות חיתוך בלייזר עם מהירות חיתוך מהירה ואיכות גבוהה. מסוכם באופן ספציפי כהיבטים הבאים.

1. איכות חיתוך טובה

בשל נקודת החיתוך הקטנה, צפיפות האנרגיה הגבוהה ומהירות החיתוך המהירה, היא יכולה להשיג איכות חיתוך גבוהה.

א. חתך החיתוך צר, שני צידי החריץ מקבילים ומאונכים לפני השטח, ודיוק הממדים של החלקים החתוכים יכול להגיע ל-±0.05mm.

ב. משטח החיתוך חלק ונקי, חספוס פני השטח הוא עשרות מיקרונים בלבד, ללא עיבוד מכני, וניתן להשתמש בחלקים ישירות.

ג. לאחר חיתוך החומר בלייזר, רוחב האזור המושפע מהחום קטן מאוד, ביצועי החומר ליד החריץ כמעט ואינם מושפעים, ועיוות החומר קטן, דיוק החיתוך גבוה, הגיאומטריה של החריץ טובה וצורת החתך של החריץ היא מלבן רגיל יותר.

2. יעילות חיתוך גבוהה

בשל תכונות השידור, חותך הלייזר מצויד בדרך כלל במספר שולחנות עבודה CNC, וניתן לשלוט על כל תהליך החיתוך במלואו. במהלך הפעולה, רק צריך לשנות את תוכנית הבקרה המספרית, זה יכול להיות מיושם על חיתוך של חלקים של צורות שונות, הן חיתוך דו מימדי וחיתוך תלת מימדי.

3. מהירות חיתוך מהירה

שימוש בלייזר בהספק 1200W לחתוך א 2mm צלחת פלדה דלת פחמן עבה, מהירות החיתוך יכולה להגיע ל-600 ס"מ לדקה; חיתוך א 5mm לוח שרף פוליפרופילן עבה, מהירות החיתוך יכולה להגיע ל-1200 ס"מ לדקה. אין צורך להדק ולקבע את החומר במהלך החיתוך, מה שיכול לא רק לחסוך במתקני כלי עבודה, אלא גם לחסוך זמן עזר לטעינה ופריקה.

4. חיתוך ללא מגע

לפיד החיתוך אין מגע עם חומר העבודה, ואין בלאי של הכלים. לעיבוד חלקים בצורות שונות, אין צורך לשנות את "הכלי", רק לשנות את פרמטרי הפלט של הלייזר. לתהליך החיתוך יש רעש נמוך, רעידות קטנות וללא זיהום.

5. ישנם סוגים רבים של חומרי חיתוך

בהשוואה לחיתוך אוקסיאצטילן וחיתוך פלזמה, ישנם סוגים רבים של חומרים הניתנים לחיתוך בלייזר, כולל מתכת, חומרים מרוכבים שאינם מתכתיים, חומרים מרוכבים מבוססי מתכת ולא מתכת, עור, עץ וסיבים. אך עבור חומרים שונים, בשל תכונותיהם התרמו-פיזיקליות השונות ושיעורי הקליטה השונים עבור לייזרים, הם מראים יכולת הסתגלות שונה לחיתוך לייזר.

יישומים

רוב חותכי הלייזר נשלטים על ידי תוכניות CNC או הופכים לרובוטים חיתוכים. כשיטת עיבוד מדויקת, הלייזר יכול לחתוך כמעט את כל החומרים, כולל חיתוך דו מימדי או חיתוך תלת מימדי של לוחות מתכת דקים.

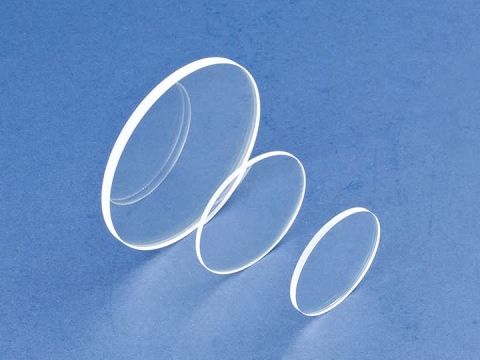

בתחום ייצור הרכב, נעשה שימוש נרחב בטכנולוגיית החיתוך של עקומות חלל כגון חלונות עליון לרכב. חברת פולקסווגן הגרמנית משתמשת בלייזר עם הספק של 500W לחתוך יריעות גוף מורכבות וחלקים מעוקלים שונים. בתחום התעופה והחלל, טכנולוגיית הלייזר משמשת לחיתוך חומרים תעופה מיוחדים, כגון סגסוגות טיטניום, סגסוגות אלומיניום, סגסוגות ניקל, סגסוגות כרום, נירוסטה, תחמוצת בריליום, חומרים מרוכבים, פלסטיק, קרמיקה וקוורץ. חלקי התעופה והחלל הנחתכים בלייזר כוללים צינור להבה מנוע, מעטפת דופן דקה מסגסוגת טיטניום, מסגרת מטוס, עור מסגסוגת טיטניום, מסבך כנפיים, לוח כנפי זנב, רוטור ראשי של מסוק, אריחי בידוד חום קרמיים של מעבורת חלל וכו'.

טכנולוגיית חיתוך בלייזר משמשת גם בתחום החומרים הלא מתכתיים. לא רק יכול לחתוך חומרים בעלי קשיות ושבירות גבוהים, כגון סיליקון ניטריד, קרמיקה, קוורץ וכו'; אבל גם יכול לחתוך ולעבד חומרים גמישים, כגון בד, נייר, לוחות פלסטיק, גומי וכו', כגון חיתוך בגדים בלייזר, יכול לחסוך ביגוד 10% ~ 12%, לשפר את היעילות ביותר מפי 3.

מגמות

1. מכונת חותך הלייזר תמשיך את מהפכת יצירת האפוקים.

מקור הלייזר הוא מרכיב הליבה של החותך, וגם מחוון חשוב הקובע את סוג ויכולת החיתוך של חותך לייזר. מיותר לציין ששינויים עתידיים בחותכי לייזר יתרחשו גם במקורות לייזר. כאמור, החלפת CO2 מכונת חיתוך ליזר על ידי חותך לייזר סיבי היא המהפכה הטכנולוגית החשובה ביותר ב-40 השנים מאז נולד חותך הלייזר, אשר הביאה יתרונות כלכליים תורניים ליצרנים ולמשתמשים חדשים וישנים בתחום זה. אז, האם בעתיד יהיה מקור אור חדש שהוא זול יותר מלייזרי סיבים, בעל ביצועים טובים יותר, מצב קרן מעולה יותר, שיעור המרה אלקטרו-אופטי גבוה יותר או עלות כוללת נמוכה יותר? התשובה היא כמובן כן. ואז תשאל, איזה סוג של לייזר? כמובן שאי אפשר לתת תשובה מדויקת כעת. המדע והטכנולוגיה לפעמים מדשדשים, לפעמים אלפי קילומטרים ביום.

2. לייזר סיבים גבוה יהפוך לכוח העיקרי בשוק חיתוך הלייזר.

כיום, מכונות חיתוך סיבים אופטיים בטווחי הספק שונים הביאו להתפתחות רבה. עם זאת, היכן הכוח המרכזי של מכונות חותכי לייזר בעתיד? אמנם למכונות בכל טווח הספק יש שימוש משלהן, אבל משפחת הלייזרים שהתחילה בלייזרי סיבים בעלי הספק גבוה והפעילה את מהפכת טכנולוגיית הלייזר העולמית, מתייחסת להספק גבוה יותר, דיוק גבוה יותר וכושר חיתוך גדול יותר כאחד מכיווני הפיתוח החשובים של חותך הלייזר סיבים. STYLECNC השיקה לאחרונה 15KW מהירות במיוחד מכונת חיתוך לייזר סיב, שהשיגה פריצת דרך חסרת תקדים במהירות חיתוך ועובי חיתוך, שמשכה את תשומת הלב של התעשייה. האם זה מכיל את מגמת הפיתוח העתידית של חותכי הלייזר? כדאי לצפות למומחים בתעשייה, לחוקרים ולחברי משתמשים. בנוסף, אנו יכולים להיות בטוחים שבעתיד הקרוב, יצרני חותכי לייזר סיבים מקומיים וזרים רבים יפתחו בתחרות עזה בשוק. רק חברות עם איכות מוצר מעולה, התמקדות מתמשכת בהשקעות מו"פ ושליטה בטכנולוגיות ליבה תחרותיות יכולות לעשות זאת ולהיות בלתי מנוצחות.

3. עידן המודיעין מגיע.

בין אם זה Industry 4.0 בגרמניה או ייצור מושכל בסין, המהפכה התעשייתית הרביעית בתחום התעשייתי מגיעה. כרמת דיוק גבוהה מכונת חיתוך לייזר CNC, חותך הלייזר בוודאי יעמוד בקצב הזמן ויעוף עם הטכנולוגיה. פיתוח האוטומציה של חותכי הלייזר שיפר מאוד את כושר הייצור ואת רמת האוטומציה של בית המלאכה לפח.

בעתיד, על בסיס זה, מתבשל עידן של ייצור מושכל של חותכי לייזר בתחומי טכנולוגיית הרשת, טכנולוגיית התקשורת, טכנולוגיית תוכנת המחשב ותחומים נוספים. ניתן לצפות מראש כי כאמצעי להפרדה מדויקת של גיליונות, הוא ישתמש בהכרח ביכולות תקשורת רשת משלו כדי לתקשר עם קו פתיחת היריעות של המפעל, מכונת כיפוף, מכונת ניקוב CNC, יחידת מפרקי ריתוך (ריתוך), פיצוץ וקו ציפוי. ציוד אחר, המוטמע בתוכנית ייצור מאוחדת, מערכת ניהול משימות והערכה, הפך לחלק חשוב במערכת ניהול בתי מלאכה לפח. כתוצאה מכך, יצרני לייזר יהפכו בהדרגה לקבלני ייצור מתכת.